在桥梁建设向大跨度、复杂工况迈进的当下,传统钢制架桥机“重负荷、高能耗、难转运”的痛点日益凸显。轻量化复合材料以纤维增强聚合物(FRP)为核心,凭借高强度、耐腐蚀、重量轻的独特优势,正逐步渗透到新型架桥机的结构设计中,为钢铁巨兽注入轻盈活力,开启高效施工新可能。

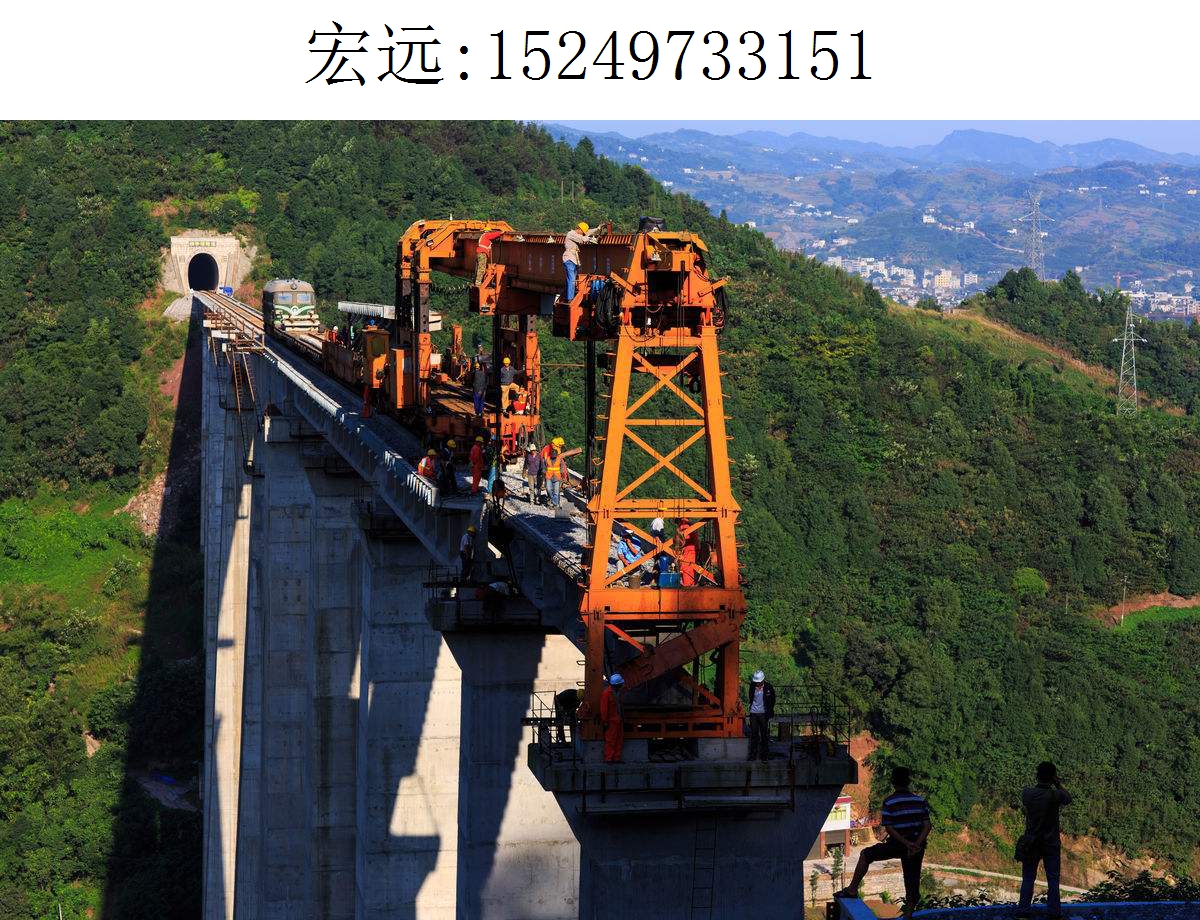

主梁与导梁作为架桥机的核心承重结构,是复合材料应用的重点突破领域。传统钢制主梁自重庞大,不仅增加运输与拼装难度,还限制了跨径适配能力。采用碳纤维增强聚合物(CFRP)或玻璃纤维增强聚合物(GFRP)打造的主梁,在同等承重条件下自重仅为钢材的20%-40%,且抗疲劳性能显著提升。例如通过拉挤工艺制成的FRP双腹板梁,兼具模块化拼接优势,可拆解后通过山区狭窄路段运输,现场快速组装,大幅降低转场成本,尤其适配峡谷、山区等复杂地形施工。

非承重及辅助结构的复合材料替代,成为轻量化升级的重要补充。架桥机的操作平台、护栏、电缆桥架等部件,已逐步采用FRP复合材料替代钢材。这类材料不仅重量轻,还能有效抵御沿海高盐雾、潮湿环境的腐蚀,无需频繁涂装维护,将设备使用寿命延长至传统钢材的2-3倍,长期维保成本降低50%以上。部分新型架桥机的支腿缓冲垫板的也采用FRP蜂窝结构,在减轻自重的同时,能更好地吸收高空作业的振动冲击,提升架设稳定性。

混合结构设计成为当前应用探索的主流路径,平衡性能与经济性。纯粹复合材料结构因初始成本较高、高温稳定性不足,尚未全面普及。目前行业多采用“钢-FRP混合”方案,在主梁受力核心区保留高强度钢材,在翼缘、腹板等部位嵌入FRP板材,既实现自重降低15%-25%,又控制成本增量。如改进型千吨级架桥机通过这种设计,相比传统机型减重超百吨,油耗与运输成本显著下降,架梁效率提升近三成。

复合材料在新型架桥机上的应用仍需突破多重瓶颈。除了成本问题,接头连接可靠性、抗冲击性能及标准化设计体系尚未完善,高温环境下材料性能衰减也需针对性解决。但随着FRP成型工艺优化、混合结构力学模型完善,以及碳足迹核算技术的成熟,轻量化复合材料正逐步打破应用壁垒。未来,结合智能监测技术,可在复合材料部件内嵌传感器,实时监测受力与损伤状态,让轻盈的钢铁巨兽在跨越山河的征程中,兼具效率、安全与耐久性。